淺析COB倒裝技術(shù)

摘要:自2016年以來,小間距顯示屏一直為國內(nèi)外顯示企業(yè)的主要研發(fā)目標(biāo),COB技術(shù)雖成功引領(lǐng)了新一代高清LED顯示的開發(fā)革命,但由于工藝技術(shù)的限制,正裝COB的發(fā)光角度與打線距離,從技術(shù)路線上就局限了產(chǎn)品的性能發(fā)展。

自2016年以來,小間距顯示屏一直為國內(nèi)外顯示企業(yè)的主要研發(fā)目標(biāo),COB技術(shù)雖成功引領(lǐng)了新一代高清LED顯示的開發(fā)革命,但由于工藝技術(shù)的限制,正裝COB的發(fā)光角度與打線距離,從技術(shù)路線上就局限了產(chǎn)品的性能發(fā)展。

目前,封裝結(jié)構(gòu)正在發(fā)生變革,越來越多的LED企業(yè)正在通過變革封裝形式以提升企業(yè)的生產(chǎn)效率、縮短生產(chǎn)周期,降低生產(chǎn)成本。其中,倒裝結(jié)構(gòu)封裝形式的優(yōu)勢較為明顯。

2018年6月6日利亞德在互動平臺上表示,公司目前主要研發(fā)COB式mini LED小間距產(chǎn)品,采用mini LED晶粒作為顯示像素,倒裝方式COB進行工藝加工,現(xiàn)階段正在進行小批量試制。

倒裝技術(shù)的發(fā)展及現(xiàn)狀

倒裝技術(shù)在LED領(lǐng)域上還是一個比較新的技術(shù)概念,但在傳統(tǒng)IC行業(yè)中已經(jīng)被廣泛應(yīng)用且比較成熟,如各種球柵陣列封裝(BGA)、芯片尺寸封裝(CSP)、晶片級芯片尺寸封裝(WLCSP)等技術(shù),全部采用倒裝芯片技術(shù),其優(yōu)點是生產(chǎn)效率高、器件成本低和可靠性高。

倒裝芯片技術(shù)應(yīng)用于LED器件,,除了要處理好穩(wěn)定可靠的電連接以外,還需要處理光的問題,包括如何讓更多的光引出來,提高出光效率,以及光空間的分布等。針對傳統(tǒng)正裝LED存在的散熱差、透明電極電流分布不均勻、表面電極焊盤和引線擋光以及金線導(dǎo)致的可靠性問題,1998年,J.J.Wierer等人制備出了1W倒裝焊接結(jié)構(gòu)的大功率AlGaInN-LED藍光芯片,他們將金屬化凸點的AIGalnN芯片倒裝焊接在具有防靜電保護二極管(ESD)的硅載體上。

2006年,O.B.Shchekin等人又報道了一種新的薄膜倒裝焊接的多量子阱結(jié)構(gòu)的LED(TFFC-LED)。所謂薄膜倒裝LED,就是將薄膜LED與倒裝LED的概念結(jié)合起來。

由于LED發(fā)展初期,所有封裝支架和形式都是根據(jù)其正裝或垂直結(jié)構(gòu)LED芯片進行設(shè)計的,所以倒裝LED芯片不得不先倒裝在硅基板上,然后將芯片固定在傳統(tǒng)的支架上,再用金線將硅基板上的電極與支架上的電極進行連接。使得封裝器件內(nèi)還是有金線的存在,沒有利用上倒裝無金線封裝的優(yōu)勢;而且還增加了基板的成本,使得價格較高,完全沒有發(fā)揮出倒裝LED芯片的優(yōu)勢。

為此,最早于2007年有公司推出了陶瓷基倒裝LED封裝產(chǎn)品。這一類型的產(chǎn)品,陶瓷既作為倒裝芯片的支撐基板,也作為整體封裝支架,實現(xiàn)整封裝光源的小型化。這一封裝形式是先將倒裝芯片焊接(Bonding)在陶瓷基板上,再進行熒光粉的涂覆,最后用鑄模(Molding)的方法制作一次透鏡,這一方法將LED芯片和封裝工藝結(jié)合起來,降低了成本。這種結(jié)構(gòu)完全消除了金線,同時散熱效果明顯改善,典型熱阻<10℃/W,明顯低于傳統(tǒng)的K2形式的封裝(典型10-20℃/W)。

隨著倒裝技術(shù)的進一步應(yīng)用和發(fā)展,2012年開始,出現(xiàn)了可直接貼裝倒裝芯片,即我們現(xiàn)在說的COB倒裝技術(shù);隨后幾年,各個公司都開始研發(fā)和推出這一類型的倒裝芯片。該芯片在結(jié)構(gòu)上的變化是,將LED芯片表面的P、N兩個金屬焊盤幾何尺寸做大,同時保證兩個焊盤之間的間距足夠,這樣使得倒裝的LED芯片能夠在陶瓷基板上甚至是PCB板上直接貼片了,使40mil左右的倒裝芯片焊盤尺寸能夠到達貼片機的貼片精度要求,簡化了芯片倒裝焊接工藝,降低了整體成本。在將LED倒裝在基板上后,采用激光剝離(Laser lift-off)技術(shù)將藍寶石襯底剝離掉,然后在暴露的N型GaN層上用光刻技術(shù)做表面粗化。

倒裝LED的制作過程

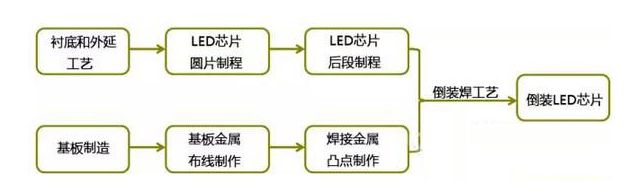

倒裝LED芯片的制作工藝流程,總體上可以分為LED芯片制作和基板制造兩條線,芯片和基板制造完成后,將LED芯片倒裝焊接在基板表面上,形成倒裝LED芯片。

藍寶石襯底和GaN外延工藝技術(shù)

對于倒裝芯片來說,出光面在藍寶石的一側(cè),因此在外延之前,制作圖形化的襯底(PSS),將有利于藍光的出光,減少光在GaN和藍寶石界面的反射。因此PSS的圖形尺寸大小、形狀和深度等都對出光效率有直接的影響。在實際開發(fā)和生產(chǎn)中需要針對倒裝芯片的特點,對襯底圖形進行優(yōu)化,使出光效率*高。

在GaN外延方面,由于倒裝芯片出光在藍寶石一側(cè),其各層的吸光情況與正裝芯片有差異,因此需要對外延的緩沖層(Buffer)、N-GaN層、多層量子阱(MQW)和P型GaN層的厚度和摻雜濃度進行調(diào)整,使之適合倒裝芯片的出光要求,提高出光效率,同時適合倒裝芯片制造工藝的歐姆接觸的需要。

倒裝LED圓片制程工藝

倒裝芯片與正裝芯片的圓片制作過程大致相同,都需要在外延層上進行刻蝕,露出下層的N型GaN;然后在P和N極上分別制作出歐姆接觸電極,再在芯片表面制作鈍化保護層,最后制作焊接用的金屬焊盤,其制作流程如圖下。

與正裝芯片相比,倒裝芯片需要制作成電極朝下的結(jié)構(gòu)。這種特殊的結(jié)構(gòu),使得倒裝芯片在一些工藝步驟上有特殊的需求,如歐姆接觸層必須具有高反射率,使得射向芯片電極表面的光能夠盡量多的反射回藍寶石的一面,以保證良好的出光效率。

COB倒裝技術(shù)優(yōu)勢

1、有源層更貼近基板,縮短了熱源到基板的熱流路徑,具有較低的熱阻

2、適合大電流驅(qū)動,光效更高

3、優(yōu)越的可靠性,可提高產(chǎn)品壽命,降低產(chǎn)品維護成本

4、尺寸可以做到更小,光學(xué)更容易匹配。

據(jù)悉,目前市場上主流的倒裝COB器件主要兩種:第*種為倒裝CSP芯片組合超導(dǎo)熱鋁基板或者陶瓷基板;第二種則是倒裝藍光芯片組合超導(dǎo)熱鋁基板或者陶瓷基板。前者工藝極其簡化,生產(chǎn)效率高,但光色一致性較差;而后者光色一致性好,工藝相對成熟,易實現(xiàn)。盡管倒裝COB技術(shù)逐漸受到行業(yè)追捧,但也有不少封裝廠商出于對設(shè)備資金的投入、技術(shù)攻關(guān)、市場接受度等方面的考量,仍然保持觀望態(tài)度。時下,只有中大規(guī)模的封裝廠商在介入布局。

COB倒裝面臨的挑戰(zhàn)

1、封裝工藝的局限性。芯片有源層朝下,在芯片制備、封裝的過程中,若工藝處理不當(dāng),則容易造成較大應(yīng)力損傷;

2、倒裝技術(shù)目前在大功率的產(chǎn)品上和集成封裝的優(yōu)勢更大,在中小功率的應(yīng)用上,成本競爭力還不是很強;

3、倒裝對設(shè)備要求更高,設(shè)備購置成本高,工藝復(fù)雜,成品不良率也高。

當(dāng)然,任何市場都需要培養(yǎng),終端用戶在專業(yè)度和對新產(chǎn)品信任感上都需要時間維度來檢驗。某種程度來說,倒裝產(chǎn)品在生產(chǎn)工藝、制造成本、產(chǎn)品光效、宣傳力度上仍需花費更多的精力。

來源:諾瓦研究院

歡迎投稿

QQ:2548416895

郵箱:yejibang@yejibang.com

或 yejibang@126.com

每天會將您訂閱的信息發(fā)送到您訂閱的郵箱!

陜公網(wǎng)安備 61019002000416號

陜公網(wǎng)安備 61019002000416號

業(yè)務(wù)咨詢

業(yè)務(wù)咨詢